Мир Pirelli. Резиновое искусство

- Технологии

- 26 октября 2016

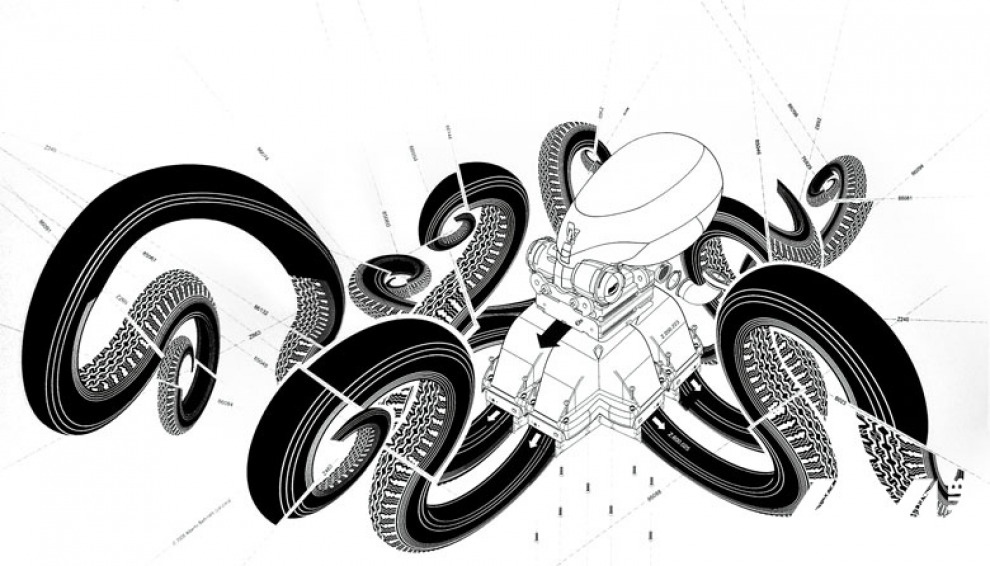

Взгляд на шинную компанию под необычным углом: немного больше, чем просто каучук

Непосвящённым в тонкости шинного ремесла может показаться, что покрышка – это обычный резиновый бублик, надетый на металлический диск и снабжённый протектором, напоминающим подошву туристического ботинка. Более продвинутые, возможно, вспомнят, что у этих «бубликов» существуют разные размеры и даже сезонность. И совсем уж немногие в деталях представляют себе путь, который проходит отдельно взятое колесо от комка сырой резины до прилавка автомагазина.

Безусловно, шина – сложнейший продукт, но только не подумайте, что мы собрались рассказывать вам о технологии производства итальянских колёс. Разумеется, мы воздаём им должное, но сегодня хотим вспомнить и о неожиданных вещах – арт-объектах, истории, рекламе и даже международных связях, пускай и со сладковатой примесью неизбежных фенольных испарений готовых покрышек. Что ни говори, а интересы величайшего шинного производителя простираются далеко за пределы его профильного бизнеса.

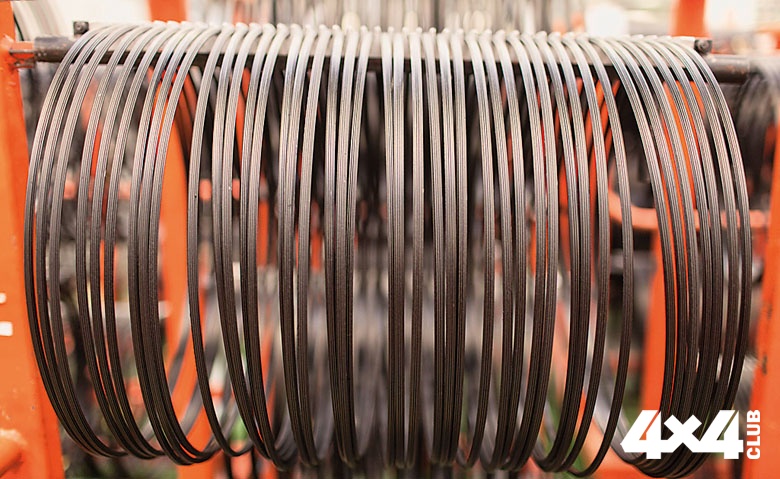

Толстая лента сырой резины – сырьё, из которого машина-миксер

приготовит смесь по рецептуре конкретной модели шины

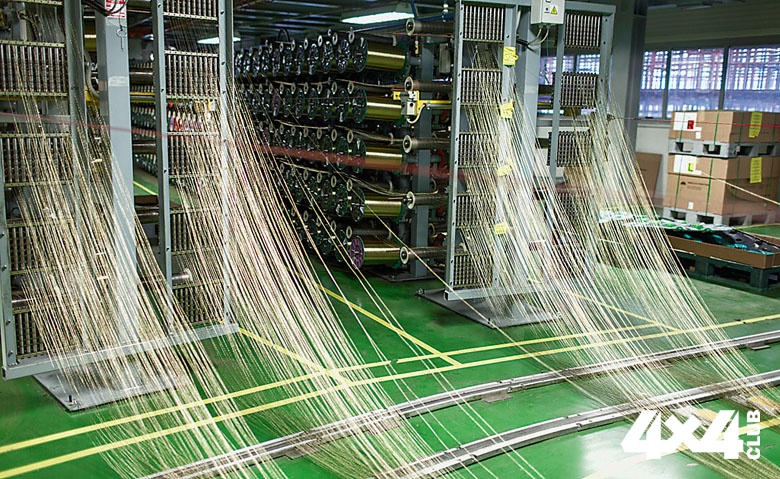

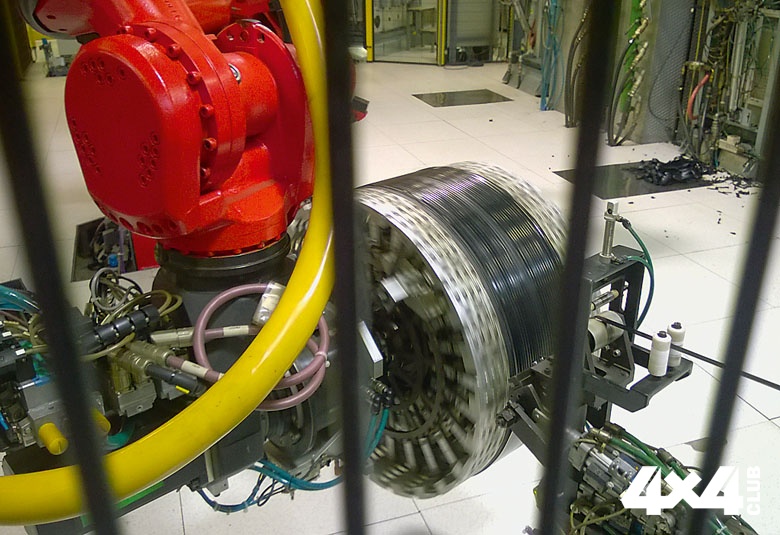

Мини-ткацкая фабрика плетёт текстильную кордовую основу,

которая потом попадёт внутрь шины

Скрученные из стальной проволоки бортовые обода, после заливки в боковины,

будут готовы удерживать шину на диске

ПРИТЯЖЕНИЕ РЕЗИНОВОЙ ЛЕНТЫ

Обычная покрышка состоит из резины. Действительно, именно она амортизирует неровности, образует само колесо и в конечном счёте контактирует с поверхностью дороги. Но внутри шины не только резина. Иначе колесо напоминало бы собой сильно накачанную камеру, на которой мальчишки любят плавать в озере. Прочность и выносливость шине придаёт внутренний каркас – разнообразные стальные и текстильные канатики, струны и верёвочки, плотной сеткой вживлённые в покрышку. И для того чтобы легче было представить себе процесс рождения колеса, мысленно проследим его в стенах экспериментального завода Pirelli в Милане. Коротко, но от начала и до конца.

Всё начинается на складе полуфабрикатов, куда партнёры компании поставляют различные заготовки: широкие мягкие ленты сырой резины для формирования из неё более узкой и спрофилированной, готовая узкая лента с приклеенной к ней полоской корда, а также будущий стальной брекер – залитые в ту же резину тонкие стальные проволочки. Отдельно поставляется текстильный корд – прочная толстая нитка, которую пропитывают специальным составом против истирания, и стальной тросик – основа будущего посадочного кольца, плюс различные добавки наподобие силики и серы.

Будущий протектор колеса в зеркальном отображении –

сегменты разборной формы для выпечки покрышек

Представьте себе, современное колесо собирают на конвейере примерно так же, как и автомобиль – методом узловой сборки. Его основную часть – резиновую смесь – готовят простые машины-миксеры. В их горячих камерах сырая резина смешивается с добавками, многократно переминается и выдаётся в виде ленты двухсантиметровой ширины. Причём для отдельных частей шины делаются ленты разного состава. Например, один, более стойкий к изгибам, – для боковой части, другой, имеющий лучшее сцепление с дорогой, – для середины протектора, а третий, противостоящий износу, –для переходной области между ними. И хотя срез покрышки выглядит однородным, всюду одинаковая чёрная масса, её свойства совершенно разные. Есть на производстве и подобие ткацкого станка – огромная машина с сотней катушек, в которой нити укладываются слоями между тонкими резиновыми листами. Так получают основу протектора. В другом месте скрученную под нужный диаметр (17, 18 или 20”) стальную проволоку заливают сырой резиной. Здесь из полуавтомата выходят посадочные кольца. К этим кольцам специальная машина приклеивает боковины – большие резиновые шайбы из той же сырой ленты.

Самые первые минуты рождения колеса из резиновой ленты.

Раздвижной барабан послужит основой заготовке протектора

до момента соединения его с боковинами

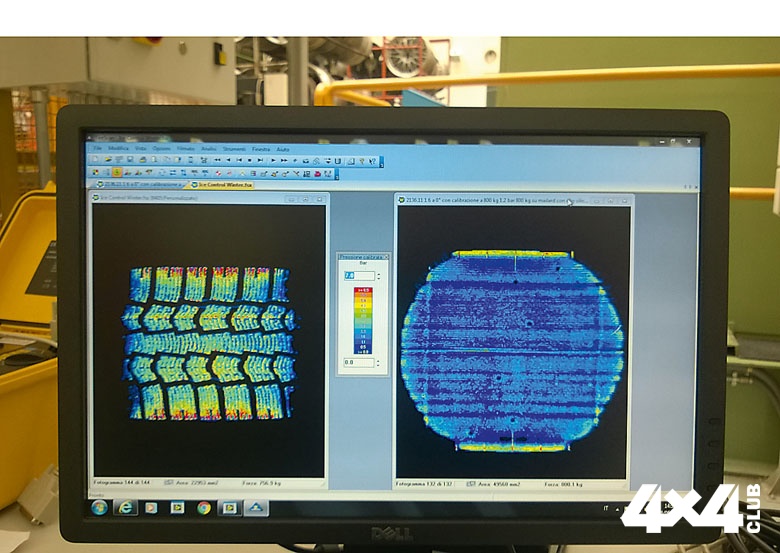

Сравнение отпечатка обычного колеса и покрышки для F1. Посмотрите,

насколько равномернее распределено давление в пятне контакта у последней

Самая важная часть покрышки, которая будет контактировать с дорогой, рождается на другом станке, основа которого – изменяющий диаметр барабан. На этот барабан сначала накладывают каркас, а затем, слой за слоем, наматывают разогретые и липкие ленты из резиновой смеси разного состава. Постепенно беговая часть покрышки приобретает толщину, хотя пока всё ещё похожа на формульный слик. Кстати, колёса для «Формулы-1» готовят здесь же, рядом с менее скоростными покрышками для серийных суперкаров и совсем уж гражданскими для какого-нибудь BMW X5 М. В конце концов, две боковины и протектор склеивает ещё одна машина и сырой полуфабрикат отправляется на финальный этап сборки, где из непрочного гладкого слика, сотен метров полосок сырой резины, превратится в привычное нам колесо.

ЧУДЕСА АВТОКЛАВА

Собственно говоря, то, что мы обычно видим – протектор покрышки, все рельефные обозначения на боковине, а также слегка бугристая внутренняя поверхность – рождается в специальной нагреваемой форме. Примерно за пятнадцать минут зажатая и надутая заготовка затекает и впечатывается в форму, которая состоит из сегментов с зеркальными отпечатками протектора. Процесс исключительно тонкий, и поскольку заготовка не обладает высокой прочностью, малейшее отклонение ведёт к искривлению покрышки, расслоению и в конечном счёте к браку. Не менее сложный момент – освобождение готового колеса из формы. На фотографии видно, насколько она ажурна, и надо чтобы каждый, даже самый маленький элемент протектора вышел из неё без повреждений. Ситуацию усугубляет ещё и то, что резина имеет свойство привариваться к металлам. Поэтому процесс спуска давления и выемки покрышки происходит медленно – буквально по миллиметру. Результат обеспечивают правильный подбор состава смеси и автоматика, которой на мелкосерийном заводе Pirelli в Милане очень много. Работа около печей, выпекающих колёса, на мой взгляд, самая тяжёлая. Высокая температура, шум и запах свежей резины кажутся маленьким адом, но профессионалы своего дела относятся к ней чрезвычайно трепетно, как и к контролю качества каждого произведённого колеса. Помимо визуального обследования, у них есть метод неразрушающего контроля – рентген. Кроме того, выборочно покрышки каждой партии испытываются на стендах, а некоторые препарируют, проверяя состав и прочность.

Впрочем, экспериментальный завод в Милане производит только мелкосерийную продукцию. Основной тираж покрышек идёт с соседнего завода MIRS и с фабрики в окрестностях Турина. Это суперсовременные роботизированные производства, оборудованные по последнему слову техники, хотя сам принцип от этого не меняется.

Через резчиков рисунков экспериментальных протекторов

проходят все без исключения новые разработки компании

Замер шумового фона шин Pirelli происходит в собственной акустической камере

ИСПЫТАТЕЛЬСКИЕ ГИГАНТЫ И ГРАВЁРЫ ПО РЕЗИНЕ

Современные покрышки – это ещё и результат серьёзных исследований, масштабы которых видны в научном центре Pirelli. Только здесь есть уникальный станок высотой в два этажа, на котором любую покрышку можно проверить в режиме заноса. Тут можно смоделировать любой угол наклона и поворота, любую скорость и весовую нагрузку, снять массу полезных параметров. А в просторной акустической камере автомобиль помещается целиком, и новая покрышка проходит проверку шумности на динамическом стенде. Но самая интересная часть исследовательской работы – производство опытных покрышек. Поскольку досерийные образцы изготавливаются штучно, этим занят отдельный штат специальных сотрудников. Для того чтобы создать одну-единственную модель, нужно перепробовать массу вариантов, в том числе и вариантов протектора. Понятно, что изготовление дорогих пресс-форм в этом случае невыгодно. Ведь если основу колеса делать стандартно, то из формы-автоклава оно выходит гладким. И тогда специальный лазерный станок легчайшими линиями производит разметку рисунка будущего протектора, но вырезать канавки на всю глубину высокотемпературным лазером нельзя – резина сгорит и потеряет свои свойства. Поэтому протектор экспериментальных колёс режут вручную, используя простые выжигательные машинки с низкой температурой. Творцы будущих дорожных шедевров сродни художникам. Один взмах – и новая канавка будущего ProtoZero ложится на гладкую поверхность. Из нескольких десятков вариантов будет выбран один – наименее шумный и наиболее цепкий. Это ли не творчество?

Творческий подход к оформлению рекламы – традиция и сильная сторона Pirelli.

Каждый рисунок или набросок бережно сохраняют сотрудники архива и музея

ТОНКИЙ ВКУС И НЕМНОГО ИЗ ПРОШЛОГО

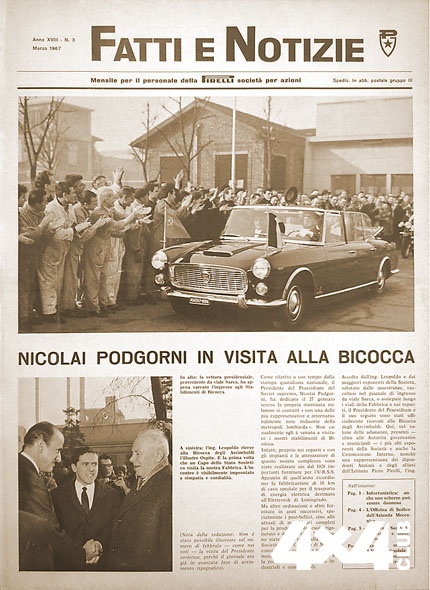

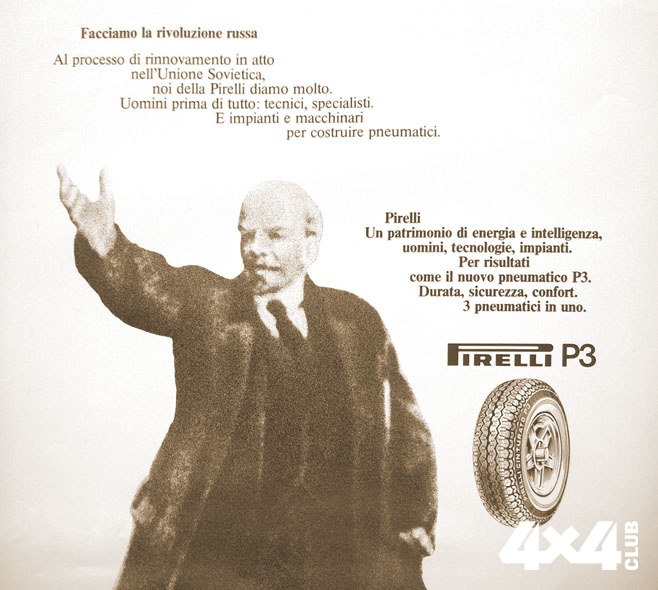

Однако итальянцы из Pirelli не были бы итальянцами, если бы были заняты одним лишь производством. А как же эстетика? Как же эмоции? Их в более чем вековой истории марки немало. И речь не только о знаменитом календаре Pirelli. Такая сторона дела, как реклама, поставлена в компании с высокой долей артистизма и большой выдумкой. Вглядитесь в эти плакаты. Каждый – маленький шедевр. Причём изображения вековой давности зачастую вполне актуальны и сегодня. Среди архивных подборок встречаются и исторические материалы. Например, с одного из таких плакатов тянет руку в знакомом призыве вождь мирового пролетариата, а на пожелтевших газетных страницах – визит на завод Николая Подгорного в мае 1967 года. Да, связи итальянских шинников с Россией всегда были тесными, и вслед за Fiat прокладывали себе дорогу в наши края итальянские колёса.

Вы же не будете спорить, что в любом деле главное – люди?

Особенно при изготовлении шин для F1

Историческое наследие Pirelli ярче всего выражено в сохранённой и отреставрированной на территории индустриальной зоны Бикокка вилле, где уникальные фрески с «узлами да Винчи» соседствуют с комнатой в стиле времён крестовых походов. Как часть истории завода сохранена градирня, во внутреннем пространстве которой сегодня разместились переговорные и круглые залы для презентаций. Неожиданным контрастом выглядит знаменитый Ангар Бикокка.

Это расписанное известными граффитчиками грандиозное сооружение стометровой длины и тридцатиметровой высоты, в котором проходят выставки миланского биеннале. Арт-объект сейчас представляет собой инсталляцию из многометровых бетонных башен, предваряет которую комплекс психоделических аттракционов: от стробоскопического коридора до полётов на подвеске среди вращающихся циклопических мухоморов. В качестве бонуса посетителям предлагается провести ночь на медленно курсирующих по огромному залу кроватях, а для глубокого погружения в атмосферу современного искусства употребить зубную пасту пятидесяти сортов, получаемую из всё тех же мухоморов. Одним словом, компания Pirelli живёт полной жизнью. Ничего земное ей не чуждо, и между сменами у намоточного станка или в цеху заготовки резины сотрудники могут приобщаться к современному искусству самой высокой пробы.

Соседство Ильича с итальянской шинной продукцией не случайно.

У Pirelli с Россией давние связи на самом высоком уровне